Kilometarska fabrika u Inđiji sa jednom od najvećih solarnih elektrana u Srbiji

Otkrivamo kako je podignuta betonska hala visine 32 metara i kako je asfaltiranje obližnje test staze uspelo iz prve uz milimetarsku preciznost i sve to uz saradnju domaćih i stranih stručnjaka.

Nakon dve godine izgradnje, polovinom decembra prošle godine japanska korporacija Toyo Tire je u Inđiji zvanično otvorila novu fabriku guma za putnička, SUV i laka teretna vozila koja pokriva površinu od 60 hektara.

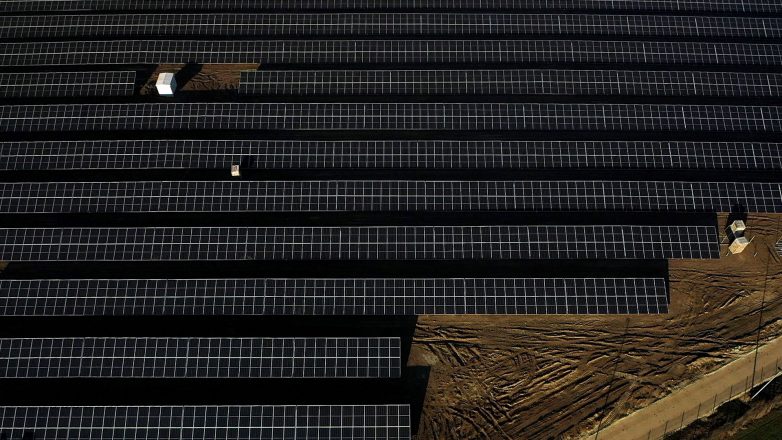

A kako bi proizvodnja bila što je moguće ekološki prihvatljivija i ugljenično neutralnija, fabriku će delimično pokretati i solarna elektrana „Taiyo” (srp. Sunce).

Trenutno je 50% solarnih panela pušteno u rad s punim iskorišćenjem kapaciteta u ovoj kalendarskoj godini, a predviđa se da će emitovanje CO2 biti smanjeno za 200.000 tona tokom radnog veka.

Pročitajte još na Gradnja.rs:

- 120.000 kvadrata beline – NEVERAvatno gradilište Rimčevog kampusa iz vazduha

- BIG dizajnirao fabriku koja miri Gretu Tunberg i industrijalce

Kad se sretne Japan i Srbija

Prvi korak u gradnji kompleksa Toyo Tire u Inđiji bio je urbanistički projekat koji je izradio NORTH Engineering iz Subotice, prema idejnom rešenju izvorno japanske kompanije TAKENAKA EUROPE GmbH – Ogranak Beograd, kojoj je poverena i izgradnja po principu “design & build”.

„Njihovi inženjeri bili su zaduženi za izvođenje radova i koordinaciju lokalnih podizvođača, kao i za razradu tehničke dokumentacije i pribavljanje svih dozvola i saglasnosti“ – objašnjavaju iz Toyo Tire Serbia.

Uzimajući u obzir kompleksnost celog projekta, veličinu objekata, kao i specifične tehnološke zahteve, projekti su rađeni u saradnji sa nekoliko srpskih projektantskih kuća sa odgovarajućim licencama i istaknutim referencama iz oblasti građevinskih projekata, zaštite životne sredine, zaštite od požara itd.

To su već pomenuti NORTH Engineering, te beogradske kompanije Mašinoprojekt Kopring, Ludan Engineering i Vorteks Protekt iz Beograda. Stručni nadzor poveren je kompaniji Bates d.o.o. iz Beograda.

Projektovanje i izgradnja visokoregalnog automatizovanog skladišta poverena je kompanijama koje su usko specijalizovane za takve objekte.

Kod industrijskih objekata ovakvog tipa projektne zadatke diktira tehnologija.

„U našem slučaju, inženjeri zaposleni u Toyo Tire fabrikama u Japanu, koristeći sopstveni ’know-how’ i u saradnji sa finskom konsultantskom kompanijom Black Donuts Engineering Inc. definisali su tehnološke procese i izvršili odabir najsavremenije opreme za srpsku fabriku“ – kažu u Toyo Tire.

Pored toga, projektovanje i izgradnja visokoregalnog automatizovanog skladišta poverena je kompanijama koje su usko specijalizovane za takve objekte.

Finski Cimcorp Oy je uradio projekat, a izgradnja skladiša poverena je španskoj kompaniji MECALUX C.A.

Dužina hale je oko 515, a raspon je 118 metara, dok je ukupna dužina proizvodnog kompleksa 835 metara.

Osnovna podela proizvodnog kompleksa je na proizvodni objekat, administrativnu zgradu i pomoćne objekte.

Unutar proizvodnog objekta, pored hale sa proizvodnim pogonima, nalaze se objekat za prijem sirovina i valjara sa jedne strane, te laboratorija za testiranje pneumatika i skladište gotovih proizvoda sa druge strane.

U okviru kompleksa, pored fabrike i administrativne zgrade, nalaze se i staza za testiranje pneumatika, kao i solarna elektrana.

Bruto površina same proizvodne hale je nešto više od 62.000 m2. Dužina hale je oko 515 m, a raspon je 118 m. Čista visina je 9 m, dok spoljna visina sa atikom iznosi 12,5 m što je čini jednom od najvećih u Srbiji.

Zamalo kilometar proizvodnog pogona

Kao što je već navedeno, sa jedne strane proizvodna hala se nadovezuje na objekat valjare, a sa druge se na nju naslanja visokoregalno skladište, tako da je ukupna dužina proizvodnog objekta zamalo dostigla jedan kilometar – zapravo oko 835 metara.

Ukupna površina svih ovih objekata je oko 117.000 m2. Objekat valjare, kao i visokoregalno skladište su visoki 32 metra.

Konstruktivni sistem je skeletni, sa primarnom prefabrikovanom armiranobetonskom konstrukcijom i sekundarnom čeličnom konstrukcijom.

Vršeno je duboko fundiranje na šipovima. Krovnu konstrukciju čini slagani krov (trapezni lim, kamena vuna, membrana). Fasade su od termo panela debljine 15 cm, a na administrativnoj zgradi je stakleno platno.

Za visokoregalno skladište visine 32 m korišćena je samonoseća konstrukcija regala, koja ujedno nosi krov i fasadu.

Specifičnost ovog projekta jeste prefabrikovana betonska konstrukcija valjare, odnosno objekta miksera visine 32 m, rađena novom metodom – PEIKKO ankerima.

„Svakako se retko viđa prefabrikovana konstrukcija te visine, a u našem slučaju je ovo rešenje odabrano zbog dinamike izvođenja radova i brzine montaže prefabrikovanih elemenata“, kažu u kompaniji.

Takođe, za visokoregalno skladište visine 32 m korišćena je samonoseća konstrukcija regala, koja ujedno nosi krov i fasadu.

Vršena je hemijska stabilizacija podtla ispod podne ploče, radi smanjenja debljine sloja nasipa, a svi stubovi leže na šipovima.

Solarna elektrana na tlu

Što se tiče prve sopstvene solarne elektrane u istoriji kompanije, na ovaj korak su se odlučili još 2021. godine, čim je u Srbiji usvojen novi zakonski okvir za korišćenje obnovljivih izvora energije.

Instalisana snaga će biti 8,4 MWp, ukupna snaga invertora 7,2 MW, dok će se paneli prostirati na površini od oko 8 ha, što je čini jednom od najvećih solarnih elektrana u Srbiji.

Ujedno, to je prva solarna elektrana kod nas, sa panelima instaliranim na tlu, koja će raditi u režimu “kupca-proizvođača”, tzv. “prosumera”.

Tačnije, kako će navedenih 7,2 MW pokrivati od 10 do 15% potreba u proizvodnji, u periodima redovnog održavanja proizvodnog pogona predviđeni su viškovi električne energije, koji će se predavati u distributivni sistem.

Obostrana apsorbcija sunčevog zračenja

“Taiyo” elektrana se sastoji od 12.900 komada fotonaponskih panela, snage 650 Wp i 655 Wp.

Paneli se postavljaju na tlo, preko noseće čelične konstrukcije. U pitanju su bi-facijalni paneli, koji obostrano apsorbuju sunčevo zračenje.

„Samim tim, ovi paneli najnovije generacije su efikasniji u količini proizvedene električne energije, a koeficijent efikasnosti se kreće oko 21% ili više“, kažu iz kompanije za Gradnju.

Izgradnja „Sunca“ još uvek traje, a generalni izvođač je kompanije MT-Komex d.o.o. iz Beograda, koja je i autor tehničkog rešenja, te zadužena za izradu projektne dokumentacije i pribavljanje neophodnih dozvola.

„Uz njihovo zalaganje, prva faza elektrane je puštena u probni rad u decembru 2022, istovremeno sa zvaničnim otvaranjem fabrike“, kažu u Toyo Tire.

Test staza neposredno uz fabriku

Toyo Tire ima dve staze za testiranje pneumatika u Japanu, a staza u Inđiji je prva koja je izgrađena neposredno uz fabriku.

To je, kažu u kompaniji, retkost i kod drugih proizvođača pneumatika, a cilj njene izgradnje bilo je osnaživanje sopstvenih kapaciteta za testiranje i razvoj novih proizvoda.

Ukupna dužina staze je 1.690 metara, dužina pravca iznosi 720 m, a maksimalna brzina koju vozila mogu razviti na njoj je 100 kilometara na čas.

U okviru poligona su i dva modula izgrađena u skladu sa ISO standardima za asfaltirane površine. To su “Wet Grip“ modul, gde se vrše ispitivanja ponašanja pneumatika na vlažnoj površini, pri kočenju sa 80 km/h do 0 km/h, te „Pass-by Noise“ modul gde se testira nivo buke koju pneumatici proizvode pri kotrljanju brzinom od 80 km/h.

Dužina staze je 1.690 m, dužina pravca iznosi 720 m, a maksimalna brzina koju vozila mogu razviti na njoj je 100 km/h.

Master plan, kao i kompletna tehnička dokumentacija urađeni su od strane nemačke kompanije Tilke GmbH & Co KG, specijalizovane za objekte ovakvog tipa i sa istaknutim referencama za projektovanje i izvođenje staza Formule 1, te sličnih poligona za testiranje.

Kompletna nostrifikacija projektne dokumentacije, prevod na srpski jezik i usklađivanje sa srpskim propisima urađeni su od strane subotičkog NORTH Engineeringa.

Staza će, naglašavaju naši sagovornici, prevashodno biti korišćena za kompanijska ispitivanja i razvoj novih proizvoda.

„Nije predviđeno otvaranje za javnost u nekom većem obimu, izuzev toga što imamo u planu održavanje obuka iz bezbednosti u saobraćaju, na poziv za manje grupe, npr. đaka ili automobilskih klubova“, kažu u Toyo Tire Srbija i dodaju da su otvoreni za predloge čitalaca.

Izazovna izgradnja „mernog instrumenta“

Ono što ističu kao zanimljivost jeste to što se kod ovakvog projekta zapravo ne radi samo o građevinskom objektu, već je u pitanju izgradnja jednog mernog instrumenta.

„Kao takav, taj merni instrument mora sam po sebi da zadovolji brojne stroge kriterijume i ispuni odgovarajuće standarde, da bi bio sertifikovan i pogodan za vršenje eksperimenata“ – kažu u kompaniji i dodaju:

„Tek na takvom objektu moguće je raditi ispitivanja proizvoda, u našem slučaju guma za putnička, terenska i laka teretna vozila, koji će na osnovu rezultata tih merenja položiti specijalne testove, dobiti određene rezultate, biti svrstani u zahtevane kategorije proizvoda i kao takvi se prodavati na tržištu“.

Iz Toyo Tire Srbija ističu za Gradnju da su se upravo tu susretali sa najvećim izazovima pri izgradnji.

„Naizgled jednostavna asfaltna površina izvedena je izuzetno precizno sa, vrlo malim, milimetarskim tolerancijama u pogledu geometrije, a same asfaltne mešavine za ISO module su jedinstvene i po prvi put napravljene u Srbiji“, navode u kompaniji.

Naizgled jednostavna asfaltna površina izvedena je izuzetno precizno sa, vrlo malim, milimetarskim tolerancijama u pogledu geometrije.

Da bi to bilo postignuto, pripreme i kontrole su počele vrlo rano.

„Još u fazi izrade tenderske dokumentacije, sa konsultantima smo obilazili kamenolome u Srbiji u potrazi za adekvatnim agregatima, ispitivali lokalno tržište u pogledu asfaltnih baza, te njihovih kapaciteta i standarda kojih se pridržavaju“ – kažu u kompaniji.

Na osnovu prikupljenih informacija potom su rađene projektne mešavine i dinamički planovi za gradilište. Asfaltne mešavine su testirane u laboratorijama u Nemačkoj i u Srbiji, uz podršku Građevinskog fakulteta Univerziteta u Beogradu.

Izgradnja test staze je završena u septembru 2022. godine. Izvođač je bio Elita-Cop iz Beograda, a stručni nadzor takođe je poveren kompaniji Bates iz Beograda.

Radove su sve vreme nadgledali konsultanti kompanije Tilke GmbH & Co KG, kao i specijalisti za asfalt, nemački Hart Consult International GmbH.

Kod ovakvih projekata često se dešava da se asfaltiranje radi iz više pokušaja, dok se ne ispune strogi kriterijumi za dobijanje ISO sertifikata. Međutim, u slučaju fabrike Toyo Tire to je urađeno iz prvog pokušaja, u planiranom roku, tokom vrlo izazovne 2022. godine.

Veliki poduhvat u 24 meseca

„Ovo je ’pametna fabrika’ u kojoj su svi podaci povezani i kojima upravlja napredni sistem proizvodnje i izvršenja“ – kažu u Toyo Tire za naš portal.

Ističu da je izgradnja fabrike veliki poduhvat u svakom smislu, počevši od činjenice da je u pitanju grinfild projekat, preko gabarita izgrađenih objekata i kapaciteta proizvodnog pogona, do toga da su od polaganja kamena temeljca do upotrebne dozvole i puštanja u rad stigli za 24 meseca.

Kako dodaju na kraju, proizvodnju su započeli u julu 2022. godine za američko tržište, a očekuje se da će Toyo gume proizvedene u Srbiji će biti dostupne u drugoj polovini ove godine kod naših dilera.

Sve bi bilo sjajno da je izgradjeno na kiselim neplodnim zemljištima,ovako na 60 hektara najplodnije zemlje,koje omamo sve manje apritom n i otimaju Kosovo.neznam dokle ćemo dogurati a već jesmo radno roblje.

Ako je zarada na pšenici sa prosečnim prinosom od pet tona po hektaru oko 700 evra to znači da bi ovih 60 hektara maksimalno donelo 42.000 evra godišnje. Toliko će ova fabrika napraviti PDV-a verovatno za jedan dan.

Nijedan stanovnik Indjije ne bi sebe oslovio kao Indjijas :)))

Nebitno je koliko ce zaraditi, nego da je nepovratno unisteno najplodnije zemljiste.

Kako su baš u Srbiju došli da prave GUME.?

ZANIMLJIVO!

Mene me tanima ko je šalovao za remelje!?To niste napisali i odakleje isao vement a odakle gvožđe?